FLIM-FLAMS / Neil Lucas Hitch

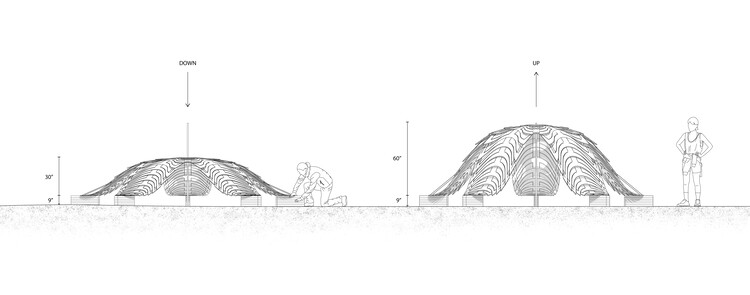

Descripción textual proporcionada por el arquitecto. FLIM-FLAMS (Force Lift Timber Flat Laminate Shells) son armazones de madera autoensamblables fabricados grabando patrones de corte radial en una carga plana, que luego se laminan y se estiran hacia arriba para crear una tienda de campaña de madera que se despliega rápidamente. El proceso utiliza software digital avanzado para simular la deformación de un corte de geometría plana con un patrón radial optimizado computacionalmente cuando se levanta desde un eje central. Una vez que la geometría se optimiza digitalmente, el patrón radial plano se fresa en madera contrachapada estándar, transformando la carga plana en un resorte de madera gigante que se curva doblemente y se puede doblar cuando se levanta desde la cúpula central.

El proceso FLIM-FLAMS se desarrolló como parte de la tesis de maestría de Neal Lucas Hitch en el Departamento de Tecnología de Diseño de la Universidad de Cornell bajo la dirección de los asesores de investigación Sasa Zivkovic y Leslie Lok. Fue construido en colaboración con The Soil Factory, una organización sin fines de lucro que promueve prácticas experimentales sostenibles. ÍtacaNueva York.

A diferencia de otros materiales de construcción estándar, como el acero, el plástico o el hormigón, la madera no se puede moldear ni fundir fácilmente, por lo que históricamente ha sido difícil lograr curvaturas complejas con componentes de madera sin provocar un gran desperdicio de material. En cambio, FLAM-FLAMS implementó un proceso innovador en el que se utilizaron herramientas computacionales para respaldar técnicas de construcción manual para producir carcasas de madera complejas que se fabricaban de forma plana y se implementaban rápidamente con un desperdicio mínimo.

El diseño de FLIM-FLAMS comienza con un flujo de trabajo computacional para codificar patrones radiales ondulantes basados en principios biológicos y cortarlos en geometrías planas. Luego, estas geometrías se simulan virtualmente utilizando gemelos digitales para imitar el proceso de autoensamblaje. La construcción física de FLIM-FLAMS comienza con el grabado de un patrón de corte optimizado digitalmente en una pieza plana de madera contrachapada utilizando una fresadora CNC de dos ejes. Luego, los paneles se transportaron al sitio y se laminaron en sus extremos cortos para formar grandes losas de 15 pies de diámetro. Finalmente, atornille la tuerca hexagonal debajo de la madera contrachapada en la varilla central hasta una altura de 60 pulgadas. A medida que se levanta la tuerca, la madera contrachapada se autoensambla gradualmente hasta alcanzar su forma arqueada final.

El resultado es un método de construcción en madera que transforma la madera, un material típicamente elegido por sus propiedades rígidas, en una membrana flexible capaz de realizar curvaturas complejas. Aquí, el proyecto demuestra la versatilidad de la madera, permitiendo un rápido despliegue de geometrías multicurvadas sin el desperdicio excesivo de material típicamente asociado con el fresado CNC de elementos de madera curvados. Además, al combinar procesos digitales emergentes con técnicas de construcción física, el proyecto ejemplifica cómo la tecnología y la programación analógica pueden converger para innovar en soluciones de diseño más sostenibles.