Apple imprime en 3D el Apple Watch de titanio: cuando la fabricación se convierte en concepto de diseño

El cambio de Apple hacia el titanio impreso en 3D marca un punto de inflexión, no sólo para los dispositivos portátiles, sino también para la forma en que la innovación de materiales puede convertirse en la base para un cambio de diseño significativo. Cada caja de titanio de Apple Watch Ultra 3 y Series 11 ahora se fabrica de forma aditiva con polvo de titanio de grado aeroespacial 100 % reciclado. Este proceso ha reducido a la mitad el consumo de materia prima y ha ahorrado más de 400 toneladas sólo este año.

Diseñador: manzana

El acabado pulido espejo irradia el mismo brillo que un reloj de lujo forjado tradicionalmente. La durabilidad, liviana como una pluma, parece indistinguible de una caja que originalmente era un bloque sólido de titanio. Pero estas superficies esconden una revolución en la fabricación que convierte los residuos en posibilidades y las limitaciones de producción en ventajas de diseño que los relojeros suizos que utilizan acero forjado nunca habían imaginado.

El desafío material que lo cambia todo

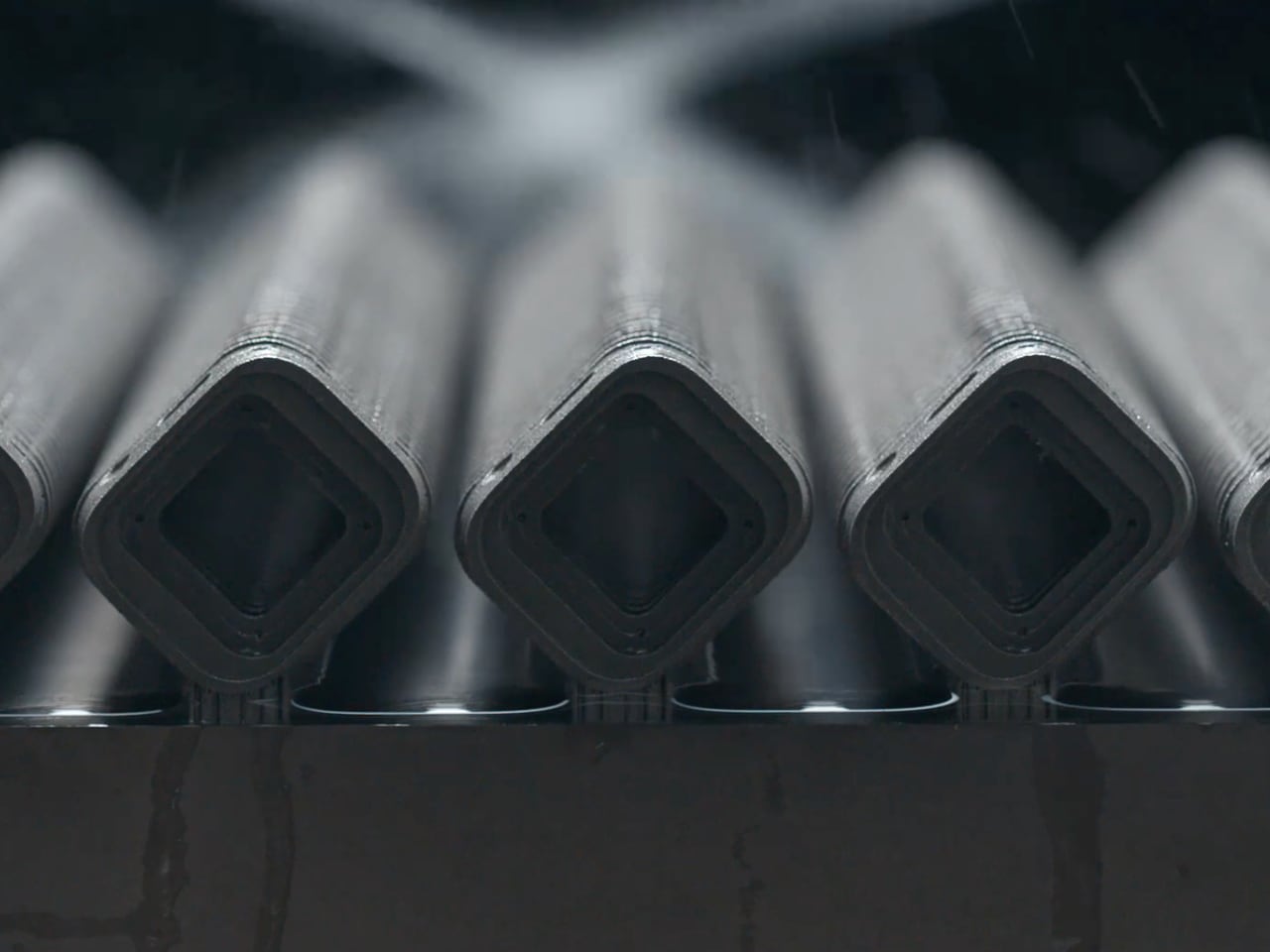

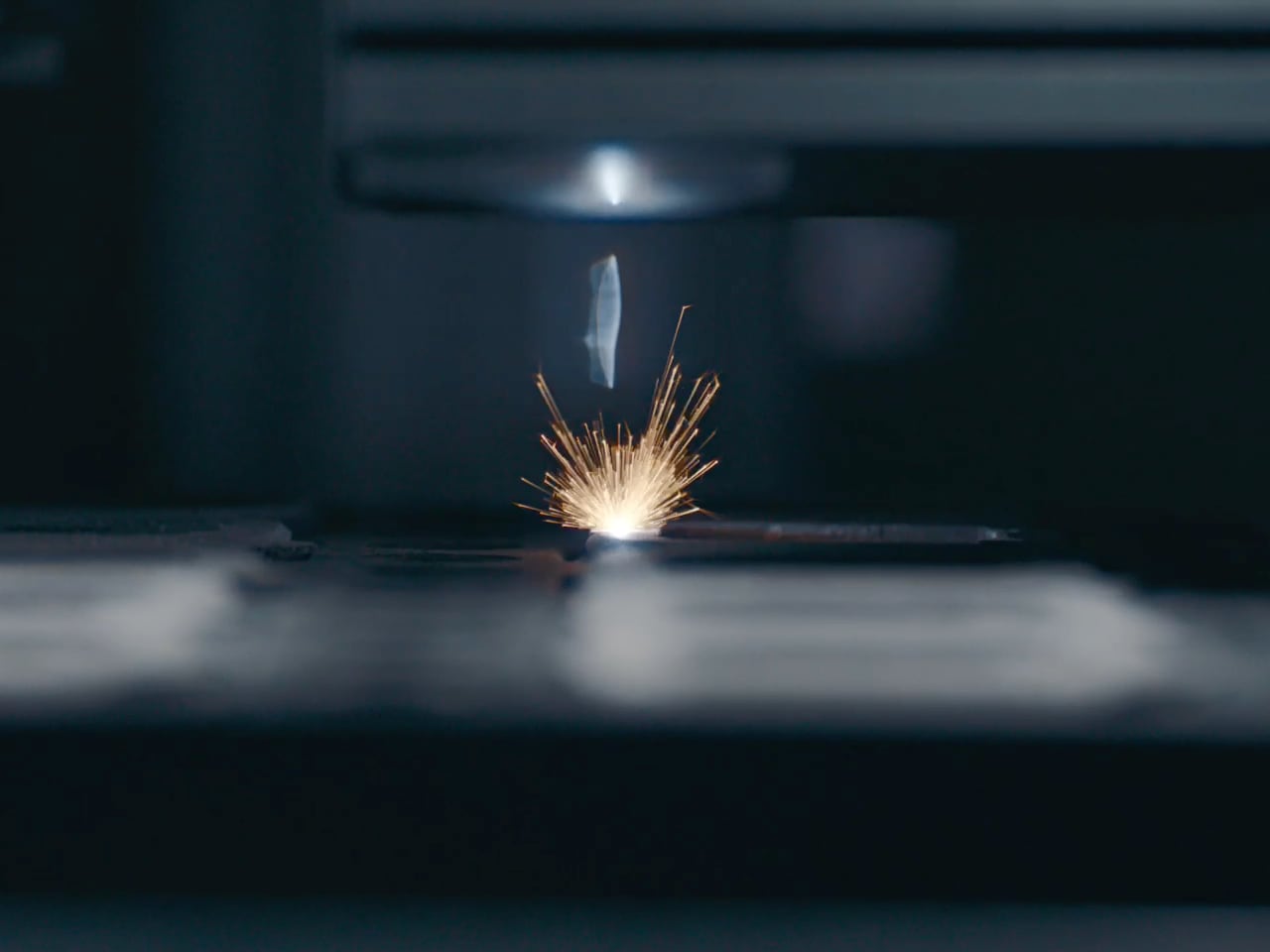

La fabricación tradicional de cajas de relojes utiliza métodos sustractivos. Se mecanizan grandes bloques de titanio hasta que la caja queda expuesta y el exceso de material se convierte en desperdicio. La impresión 3D revierte por completo esta situación. Seis láseres construyen cada capa capa por capa, más de 900 veces, hasta que se logra una forma casi final utilizando solo las formas realmente necesarias para el diseño.

“Esto no es sólo una idea: es una idea que quiere convertirse en realidad”, explica Kate Bergeron, vicepresidenta de diseño de productos de Apple. El equipo ha pasado más de una década presenciando la maduración de la impresión 3D en diversas industrias. Los hospitales imprimen prótesis. Los astronautas construyen herramientas en la Estación Espacial Internacional. Pero hasta que Apple resuelva el enigma del titanio, las piezas decorativas a escala de electrónica de consumo seguirán fuera de discusión.

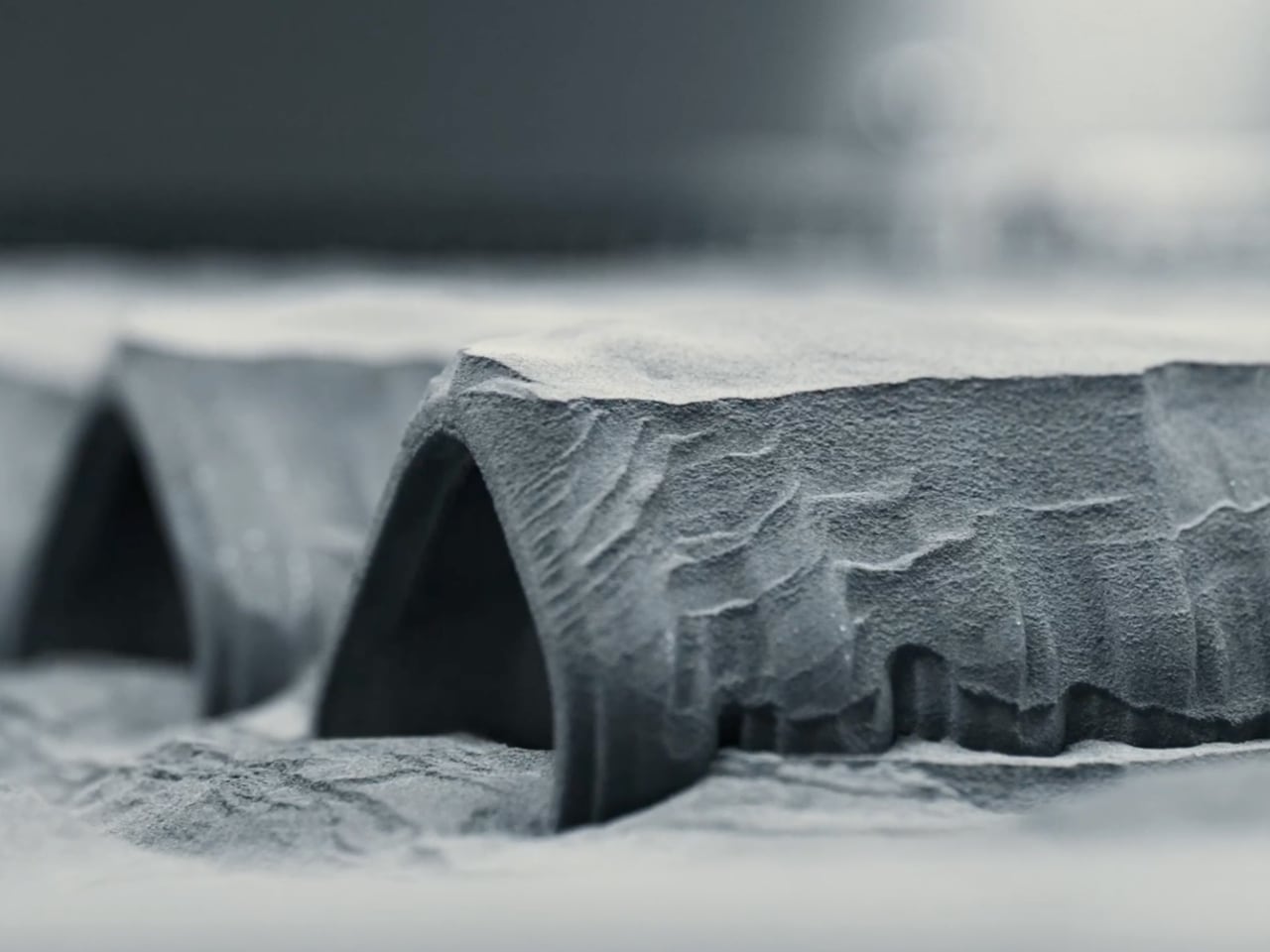

El material mismo se defendió. El polvo de titanio debe atomizarse a 50 micrones, como si se tamizara arena ultrafina. Pero a esta escala, el contenido de oxígeno se vuelve crítico. Demasiado oxígeno y golpear la pólvora con un láser plantea el riesgo de que se produzcan fuegos artificiales en lugar de una fabricación de precisión. El equipo de ciencia de materiales diseñó un polvo de titanio con bajo contenido de oxígeno que puede soportar seis láseres simultáneos sin comprometer la calidad aeroespacial.

Desbloquear el diseño a través del proceso

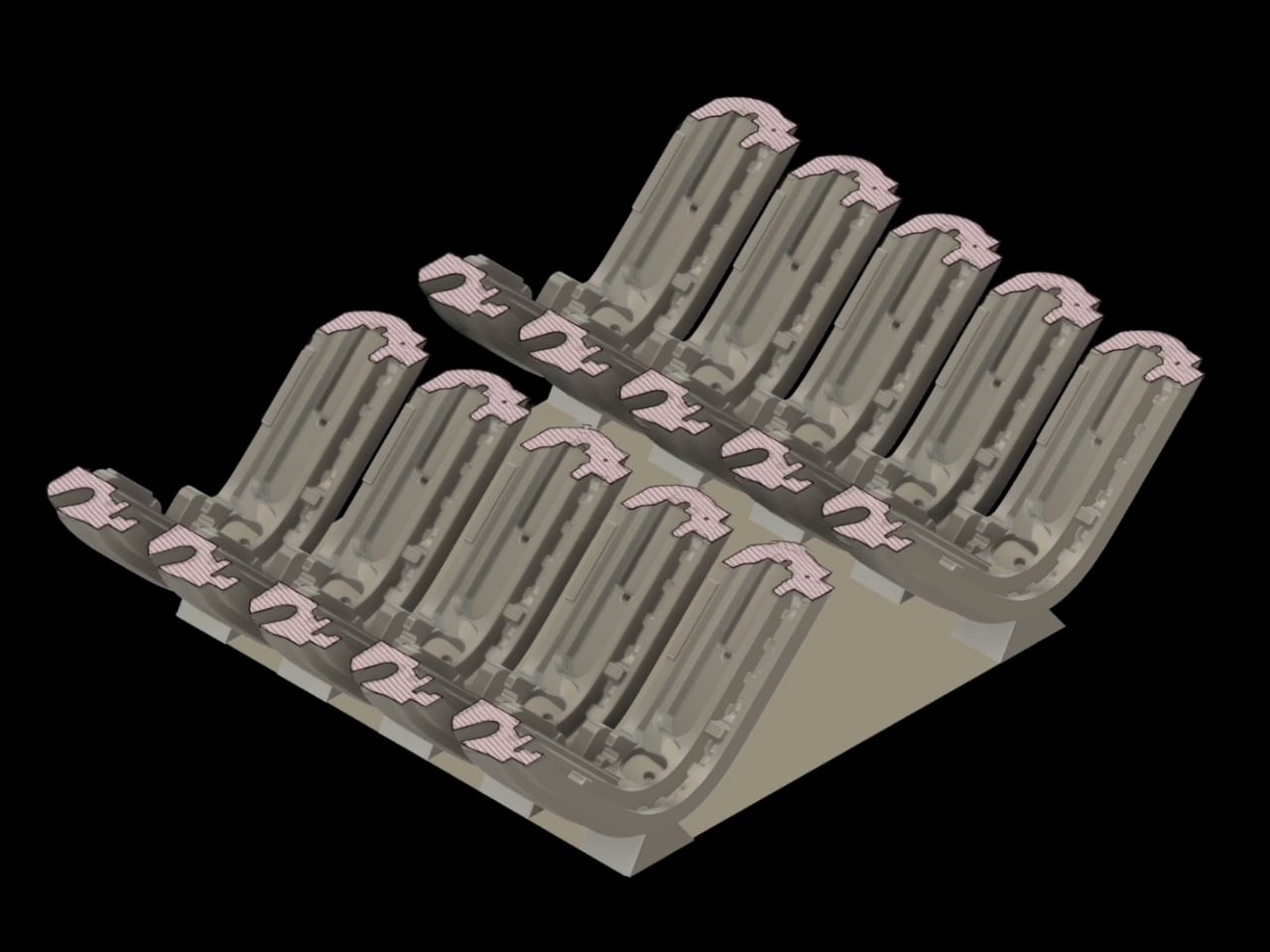

Los avances en la impresión 3D aportan ventajas que la forja tradicional no puede igualar. El proceso permite la impresión de texturas en lugares del proceso de fabricación que antes eran inalcanzables. Para los modelos celulares de Apple Watch, esto resuelve un desafío clave de impermeabilización.

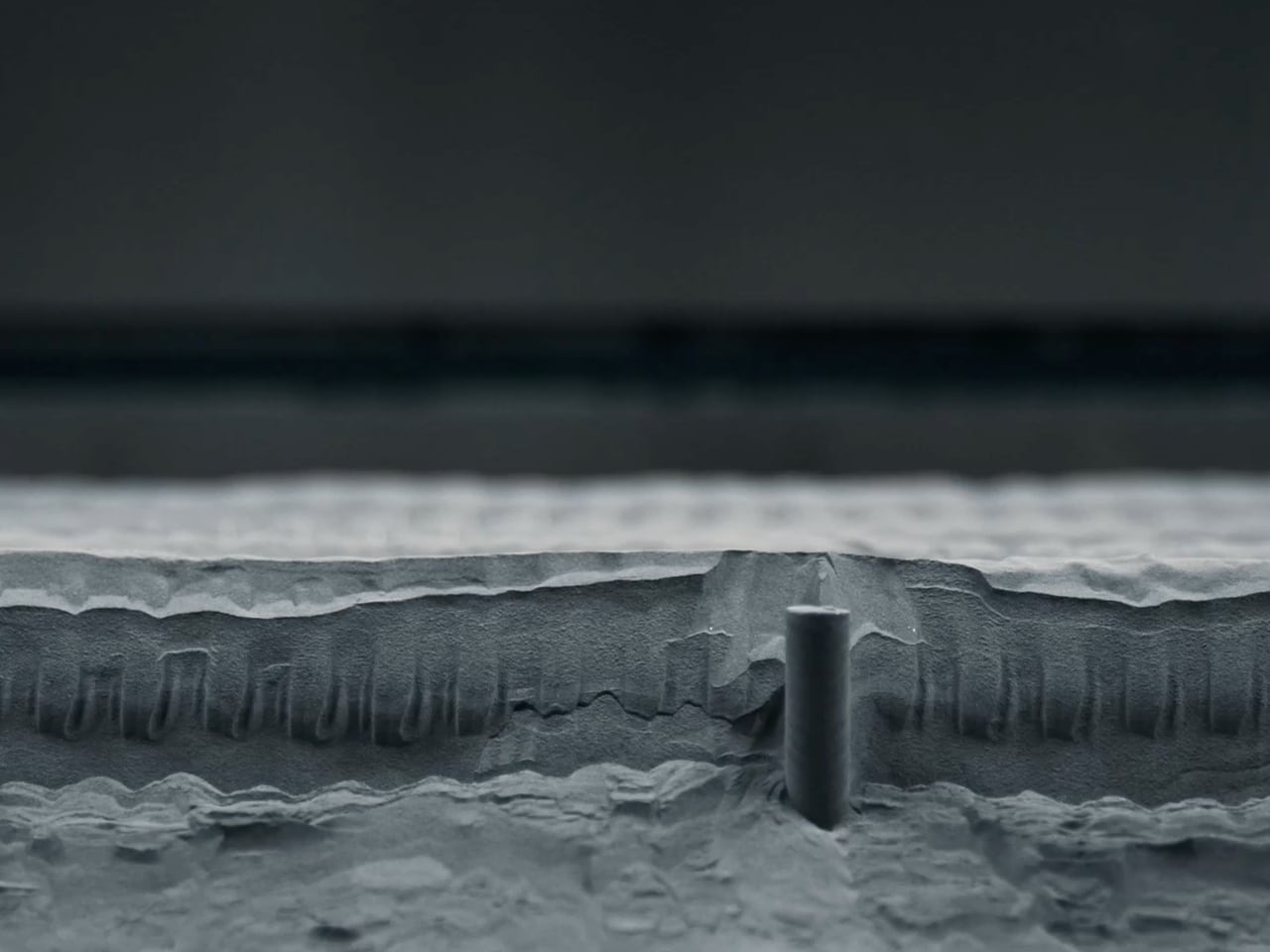

El recinto alveolar requiere un cuerpo separado relleno de plástico para funcionar como antena. La unión entre el metal y el plástico determina las propiedades impermeabilizantes. La impresión 3D permite a Apple imprimir texturas específicas en la superficie interna del metal, mejorando significativamente la forma en que el plástico se une al titanio.

Para los nadadores que nadan en aguas abiertas, los atletas que entrenan bajo una lluvia torrencial o cualquier persona atrapada en una lluvia inesperada, esta mejor adherencia significa que el reloj sobrevivirá al agua de manera segura y confiable. Una mejor resistencia al agua sin agregar volumen ni sacrificar un perfil delgado mantiene el reloj cómodo por hasta 14 horas.

“Esto nos brinda la oportunidad de una mayor flexibilidad de diseño que la que teníamos antes”, señaló Bergeron. Esa flexibilidad se extiende más allá del Apple Watch. El puerto USB-C del nuevo iPhone Air está alojado en una carcasa de titanio impresa en 3D a partir del mismo polvo reciclado. Diseños increíblemente delgados pero duraderos solo son posibles mediante la fabricación aditiva.

Sostenibilidad cuando los sistemas cambian

Las matemáticas ambientales cuentan una historia fascinante. En comparación con generaciones anteriores de procesamiento sustractivo, el proceso aditivo de Apple utiliza la mitad de titanio como materia prima. Una reducción del 50% significa que dos relojes ya no requieren los mismos materiales que antes se necesitaban para producir un solo reloj.

“Estamos muy comprometidos con el cambio de sistemas”, dijo Sarah Chandler, vicepresidenta de medio ambiente e innovación de la cadena de suministro de Apple. “Nunca hacemos algo sólo una vez: lo hacemos para que se convierta en la forma en que funciona todo el sistema”.

Esto está en línea con Apple 2030, el objetivo de la compañía de convertirse en carbono neutral en toda su huella para finales de la década. Toda la electricidad necesaria para producir el Apple Watch proviene de fuentes de energía renovables como la eólica y la solar. Los avances en la impresión 3D suponen otro gran paso adelante en la eliminación de residuos en toda la cadena de producción.

La artesanía mantiene la calidad del material sin concesiones. El Ultra 3 mantiene su durabilidad y su forma liviana para el aventurero cotidiano. El acabado de espejo pulido de la Serie 11 permanece en perfectas condiciones. Ambos utilizan materiales iguales o de alta calidad para proporcionar un mejor desempeño ambiental en comparación con las carcasas procesadas tradicionalmente.

Precisión de fabricación en masa

Cada impresora 3D está equipada con un galvanómetro en el que funcionan seis láseres simultáneamente. El espesor de la capa debe ser exactamente de 60 micras. Las espátulas de precisión aplican el polvo con tolerancias ajustadas. La velocidad es importante para la escalabilidad, pero la precisión es importante para los criterios de diseño.

“Teníamos que lograr la escalabilidad lo más rápido posible y al mismo tiempo lograr la precisión lo más lentamente posible”, explica Bergeron. Una vez que se completa la impresión, el operador aspira el exceso de polvo en un proceso de eliminación de polvo grueso. Los vibradores ultrasónicos eliminan el polvo que queda en los enclavamientos de la carcasa durante la eliminación del polvo fino. Durante el proceso de segmentación, una fina motosierra pasa entre cada capa mientras un líquido refrigerante controla el calor. La inspección óptica automatizada verifica las dimensiones y la apariencia antes de que las cajas entren en el procesamiento final.

El viaje de varios años comenzó con demostraciones y pruebas de conceptos. Apple probó la impresión 3D a menor escala en generaciones anteriores de productos antes de comprometerse con este avance en titanio. Cada paso incremental valida la siguiente posibilidad. La composición específica de la aleación, el proceso de impresión en sí y los protocolos de control de calidad deben optimizarse continuamente para cumplir con los estrictos estándares de Apple.

El concepto de diseño cumple con los requisitos medioambientales.

Lo destacable de este logro no es sólo la sofisticación técnica. Así es como Apple vincula la sostenibilidad con la excelencia en el diseño. Ya sean mecanizadas o impresas, las superficies de titanio pulidas tienen el mismo aspecto. El rendimiento sigue siendo el mismo o mejora. La durabilidad iguala o supera a las generaciones anteriores.

Apple dice que el medio ambiente es un valor fundamental para cada equipo. La eficiencia de los materiales proporcionada por la tecnología de impresión 3D es fundamental para lograr los objetivos de Apple para 2030. Pero el equipo se negó a sacrificar la belleza o la funcionalidad para cumplir objetivos medioambientales. En cambio, diseñaron una solución que ofrece los tres.

El avance en la fabricación también demuestra cómo las limitaciones de la producción pueden impulsar, en lugar de limitar, la innovación en el diseño. La impresión de texturas en lugares que antes eran inalcanzables mejora la resistencia al agua. La fabricación aditiva hace que los puertos USB-C sean más delgados y duraderos. La eficiencia material crea nuevas posibilidades de diseño en lugar de limitar las existentes.

Chandler añadió: “Cuando nos unimos para innovar sin comprometer el diseño, la fabricación y los objetivos medioambientales, los beneficios serán mucho mayores de lo que imaginamos”. Al combinar la eficiencia de fabricación con la responsabilidad ambiental, Apple convierte la sustentabilidad en un activo creativo en lugar de una casilla de verificación corporativa.

“Apenas estamos empezando a imaginar adónde nos puede llevar la fabricación aditiva”, señaló Bergeron. La caja de titanio del Apple Watch impresa en 3D demuestra que la fabricación puede convertirse en un concepto de diseño. Cuando se combinan la eficiencia de la producción, la sostenibilidad de los materiales y la excelencia estética, los resultados van más allá del simple cumplimiento medioambiental. Se convierte en el nuevo estándar para el diseño responsable a escala.

Puntos principales

La fabricación se convierte en una oportunidad de diseño: La impresión 3D transforma la producción de titanio de una sustracción derrochadora a una suma eficiente, reduciendo el uso de material en un 50 % y permitiendo al mismo tiempo nuevas posibilidades de diseño.

Funciones desbloqueadas de sostenibilidad: El proceso aditivo permite la impresión de texturas en lugares que antes eran inalcanzables, mejorando directamente las propiedades de impermeabilización de los modelos celulares sin agregar volumen.

La escala se une a la precisión: El enfoque de Apple sienta un precedente en la fabricación, demostrando que los productos electrónicos de consumo pueden convertirse en millones de cajas idénticas de alta calidad imprimiéndolas en 3D utilizando materiales 100% reciclados.

Innovación entre productos: Los avances desarrollados para Apple Watch se extienden al puerto USB-C ultradelgado del iPhone Air, lo que demuestra cómo abordar las limitaciones de un producto para desbloquear posibilidades en toda una línea de productos.