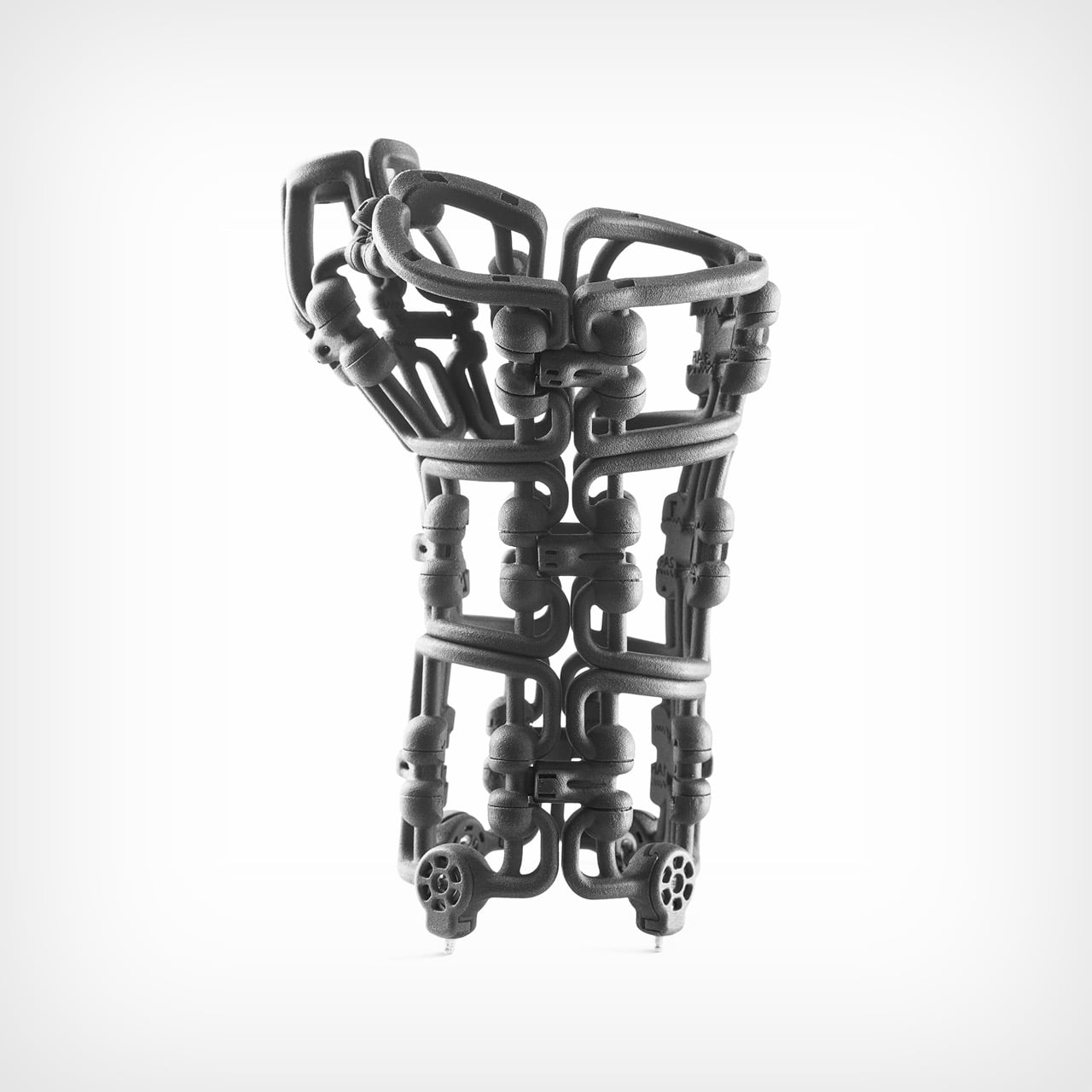

Este aparato ortopédico de Kevlar se pliega como un origami y eventualmente puede matar el yeso

¿Qué tienen en común los sistemas de aparejos de relojes suizos y veleros con los aparatos ortopédicos? Más de lo que piensas. Los ingenieros de osteoides se inspiraron en estos sistemas mecánicos de precisión para crear Bracesys, un método revolucionario de fijación de fracturas que desafía todo lo que sabemos sobre los yesos médicos.

Los modelos de yeso tradicionales se han mantenido prácticamente sin cambios durante más de un siglo. Los aparatos ortopédicos confeccionados ofrecen comodidad pero rara vez se ajustan correctamente. Las alternativas de impresión 3D personalizadas requieren escáneres costosos, tiempos de producción prolongados y conocimientos especializados. Bracesys evita todas estas limitaciones con su marco ajustable de unidades segmentadas, conectores articulados y perillas de tensión. Todo el sistema pesa sólo 150 gramos y se pliega formando un sobre, pero proporciona un soporte rígido comparable al de las piezas fundidas tradicionales. Lo que es aún más notable es que los médicos pueden personalizarlo en tiempo real según la anatomía de cada paciente, ajustando el ajuste a medida que se reduce la hinchazón y avanza la curación.

Diseñador: Equipo de diseño de osteoides

Los cables de Kevlar se pasan a través del marco y se tensan mediante plataformas giratorias integradas, tomando prestado directamente del aparejo de los veleros, donde los puntos de tensión distribuidos permiten un control preciso. El aparejo de yates logra enormes cargas estructurales mediante este principio preciso. Osteoid simplemente lo aplica a la inmovilización de la muñeca. El marco está impreso en 3D utilizando tecnología SLS y MJF y está construido con nailon 12 de grado médico, reforzado en los puntos de tensión con aluminio mecanizado por CNC y acero inoxidable. Este enfoque de fabricación híbrida proporciona la complejidad geométrica para lograr consistencia anatómica y al mismo tiempo mantener la integridad estructural para la concentración de carga. Estas formas orgánicas no se pueden lograr con moldeo por inyección puro. La impresión 3D pura no puede resistir estas fuerzas.

Se ingresaron más de 600 tomografías computarizadas anónimas en el método de medición dimensional, que se procesó mediante segmentación impulsada por IA y algoritmos de desollado implícitos para mapear las deformaciones de los tejidos blandos alrededor de las estructuras óseas. El análisis de componentes principales descompuso todos los datos en cuatro dimensiones estandarizadas que cubrían el percentil 5 al 95 de la anatomía de la mano y la muñeca. Obtendrá un ajuste semipersonalizado a partir de componentes disponibles en el mercado, algo que cualquiera que haya trabajado en el diseño de dispositivos médicos le dirá que es muy difícil de lograr. La fabricación necesita estandarización a escala. Los pacientes quieren resultados de tratamiento personalizados. La mayoría de las empresas elegirán uno u otro y aceptarán el compromiso.

Una férula para fracturas Colles típica mide 190 x 90 x 115 mm cuando está ensamblada, pero se puede desmontar completamente en un sobre A4. Los médicos lo envuelven sin apretar alrededor de la extremidad, lo que permite que la unidad segmentada encuentre su alineación anatómica natural, luego usan una herramienta del tamaño de un destornillador para ajustar la longitud del conector y apretar gradualmente la perilla de tensión. El pasador de liberación rápida con resorte se ajusta a medida que cambia la hinchazón durante la recuperación. Toda la instalación inicial lleva varios minutos. Sigo volviendo a este ritmo porque las ortesis personalizadas impresas en 3D requieren semanas de respuesta y los aparatos ortopédicos de las farmacias no le quedan a casi nadie. Esto está justo en el medio, sin ninguna de las concesiones habituales.

Cada yeso es desechable. Cada soporte prefabricado acaba en un vertedero. La magnitud de los residuos generados por los dispositivos ortopédicos tradicionales debería resultar embarazosa para la industria, pero de algún modo no lo es. Bracesys siempre utiliza materiales reciclables, está esterilizado para su reutilización en entornos clínicos y le permite reemplazar componentes individuales en lugar de desechar el conjunto completo. En general, soy escéptico respecto de las afirmaciones de sostenibilidad de los dispositivos médicos porque a menudo entran en conflicto con las necesidades clínicas o los requisitos reglamentarios. En realidad, esto funciona porque una mejor economía y mejores resultados coinciden con menos desperdicio. Nadie tiene que sacrificar nada.

Para 2026, ya no deberíamos seguir utilizando yesos. La tecnología para hacerlo mejor existe desde hace décadas. El problema es siempre la brecha entre los costos de fabricación personalizados y las limitaciones de producción en volumen. La mayoría de los intentos de resolver este problema han intentado reducir los costos de fabricación o aumentar la velocidad de fabricación. Bracesys cambia completamente esto, haciendo de la capacidad de ajuste una característica central y entregando esta funcionalidad al punto de atención. No estás personalizando durante el proceso de fabricación. Personalizas durante la aplicación. Este cambio filosófico fue más importante que cualquier innovación mecánica por sí sola. Si las prácticas ortopédicas comienzan a hacer un uso generalizado de esta tecnología, eventualmente podremos eliminar la tecnología médica que se ha basado exclusivamente en el deslizamiento desde el siglo XIX. Es hora de que “estémos preparados” para el cambio…